Технические характеристики сварочных электродов УОНИ 13/55

Электроды уони 13 55 прекрасно подходят для процесса дуговой сварки и важных деталей из углеродсодержащих и низколегированных металлов, в частности, используемые в местах с низким температурным режимом. Данный тип изделий здорово проявил себя при соединении серьезных металлоконструкций, где необходимо, чтобы сварной шов был с большим уровнем пластичности и ударопрочной вязкости.

Содержание

Расшифровка аббревиатуры Уони

Для начала разберемся с названием и выясним откуда берется название. Расшифровка выглядит следующим образом:

- У – Универсальная;

- О – Обмазка;

- Н – Научного;

- И – Института.

- 13- №13

Т.е. это отечественная разработка исследовательского института сварки, название и номер которого закрепились в обозначении.Встречается также обозначение УОНИИ- присутствие дополнительной буквы “И” указывает Исследовательский Институт.

Кстати! В технической документации правильным обозначением принято именно УОНИИ, требования к этому правилу прописаны в ГОСТе 9466—75, а вот название на пачке электродов может быть и УОНИ 13/55.

Технические характеристики

Важные параметры, характеризующие сварочные стержни уони 13/55 можно отразить в виде таблицы:

| Тип покрытия | Основное |

| Коэффициент наплавки | 9,5 г/А∙ч |

| Производительность(для электрода ∅4 мм) | 1,4 кг/ч |

| Расход (в расчете на 1 кг наплавленного металла) | 1,7 кг |

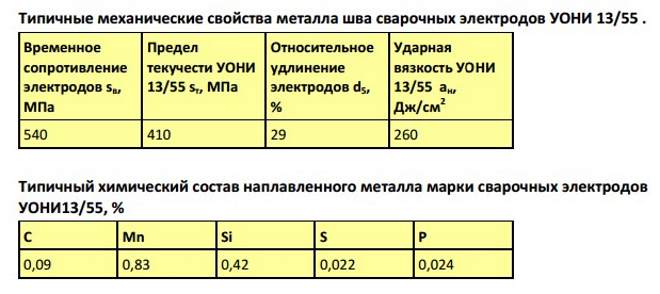

Немаловажным пунктом в ознакомлении является информация по механической прочности сварного шва и химическому составу наплавленного металла, по которым можно судить о возможности применения в той или иной конструкции.

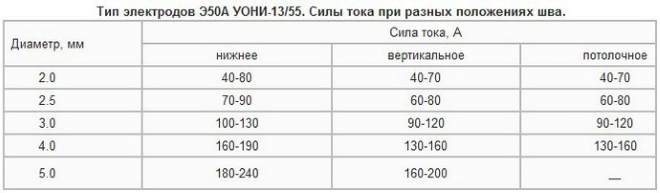

Ну и картина не была бы полной без указания рекомендованных производителем режимов сварки в зависимости диаметра электродов и их пространственного положения.

Особенности применения

Основные технические характеристики сварочных электродов уони 1355 состоят из следующих позиций:

- для сваривания данными изделиями нужно использовать ток обратной полярности;

- специальное покрытие из карбонатов и фтористых образований, посредством которых сварной шов практически не содержит газов и других излишних примесей;

- для стержня используется из низкоуглеродистой стали, способствующая большой долговечности шва;

- в покрытии отсутствуют различные органические соединения, благодаря чему у подобных электродов низкий уровень подверженности влаги;

- в процессе изготовления электродов полностью исключается образование различных неровностей, трещин или вздутий.

Вышеперечисленные факторы способствуют созданию шва, который не подвержен старению и потере своих свойств при различных температурных режимах.

При осуществлении сварки электродами, необходимо контролировать чистоту соединяемых деталей, ведь наличие следов ржавчины или различных масел вызовет появление пор, а сам само соединение будет не надежным. Кроме того, “растягивание” дуги также негативно влияет на качество сварного шва.

Ключевым конкурентным преимуществом подобных изделий перед аналогами является то, что шов получается с низкой концентрацией водорода и более устойчив к появлению микротрещин при процессе кристаллизации. Максимально эффективный результат при проведении действий электродами уони 1355 можно получить при осуществлении сварки на малой дуге способом опирания.

Согласно нормам ГОСТ 9466-75 вес изделий в пачке не должен превышать:

- 3 кг – для диаметра изделий до 2,5 мм;

- 5 кг – для диаметра в 3,0 – 4,0 мм;

- 8 кг – для диаметра свыше 4,0 мм.

Процедура прокалки сварочных электродов уони 13/55

Основная задача прокалки электродов – уменьшение концентрации влаги в обмазке.

Абсолютно каждая упаковка с электродами должна реализовываться вместе с сертификатом качества и инструкцией, в которой довольно подробно расписана процедура прокаливания. Отхождение отданных рекомендаций может ухудшить качество самих изделий, и как следствие, качественные характеристики сварного шва.

В ситуации, когда инструкции по самым разным причинам не оказалось, необходимо следовать нижеописанным рекомендациям:

- Для обеспечения стабильного процесса горения сварочной дуги, и соответственно, достойного уровня шва, процедуру прокаливания необходимо проводить только перед использованием.

- Если сварочные электроды уони не были использованы в течение 8 часов после прокаливания, данный процесс необходимо повторить.

- Допускается прокаливать один и тот же электрод не более 3-х раз, а общее количество времени прокалки не должно превышать 4-х часов.

- Для осуществления правильного процесса прокаливания, электроды сначала помещают в специальные коробки, а лишь затем ставят в печь. Диапазон температуры в печи должен составлять 250 – 300С.

Внимание! В случае нарушения хотя бы одного условия, изделие становится непригодным для работы.

Условия хранения

Для сохранения своих качественных характеристик, сварочные электроды необходимо хранить в предназначенных для этого помещениях. Постоянная относительная влажность на складе не должна превышать 50%, а температура воздуха опускаться ниже 14 С. Данные требования соблюдаются при помощи установки кондиционеров. Согласно ГОСТу 9466-75 срок годности не ограничен, при условии соблюдения правил хранения.

Производители

Технология изготовления и химический состав может незначительно меняться, в зависимости от производителя, среди которых можно выделить следующие крупные компании, гарантирующие качественные материалы:

- ESAB;

- ЛЭЗ;

- Monolit;

- СЗСМ;

- Спецэлектрод;

- Inforce.

Внимание! При покупке обязательно требуйте сертификат соответствия электродов требованиям нормативов, в частности ГОСТ 9466-75, либо свидетельство об аттестации сварочных материалов в соответствии с РД 03-613-03. Выдаются они органом по Федеральным Агентством по Tехническому Регулированию, либо аттестуются Национальным Агентством Контроля Сварки.