Классификация сварных швов и соединений

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Содержание

- 1 Параметры сварочных швов

- 2 Какие бывают сварочные швы и соединения, классификация

- 2.1 По способу выполнения:

- 2.2 По степени выпуклости:

- 2.3 По положению в пространстве:

- 2.4 По протяженности:

- 2.5 Виды сварных соединений и швов по взаимному расположению:

- 2.6 По направлению действующего усилию и вектору действия внешних сил:

- 2.7 Виды сварных швов по форме свариваемых изделий:

- 2.8 Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- 3 Разделка кромок под сварку

Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

- Ширина – расстояние между его краями;

- Корень – внутренняя часть , противоположная его внешней поверхности;

- Выпуклость – наибольший выступ от поверхности соединяемого металла;

- Вогнутость – наибольший прогиб от поверхности соединяемого металла;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

|

№ п/п |

Сварные соединения и швы | Особенности расположения | Основное применение | Примечание |

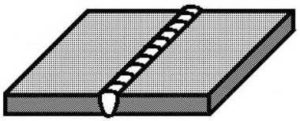

| 1 | Стыковые |

Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

| 2 | Угловые

|

Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

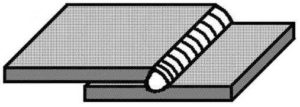

| 3 | Нахлесточные

|

Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

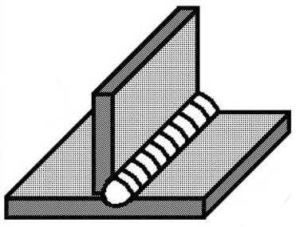

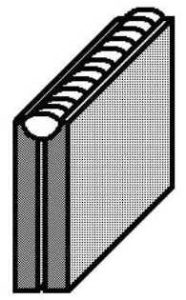

| 4 | Тавровые (буквой Т) |

Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые

|

Боковые поверхности деталей примыкают друг к другу | Сварка сосудов без давления | Экономия материала и простота исполнения |

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов». Применяется при большой толщине металла.

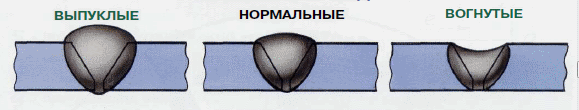

По степени выпуклости:

- Выпуклые – усиленные;

- Вогнутые – ослабленные;

- Нормальные – плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

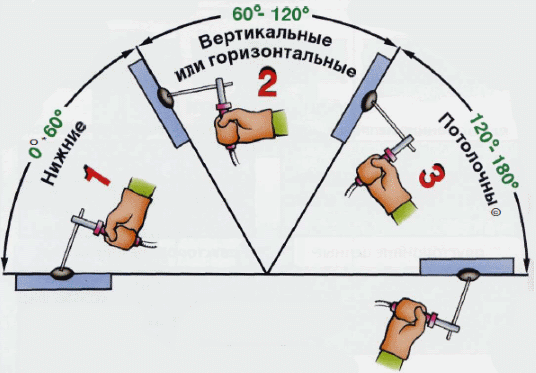

По положению в пространстве:

- Нижние – сварка ведется под углом 0° – наиболее оптимальный вариант, высокие производительность и качество;

- Горизонтальные – сварка ведется под углом от 0 до 60° требуют повышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° – наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.

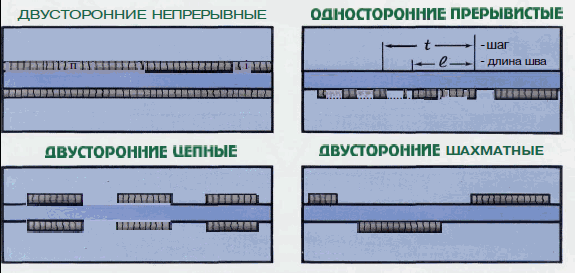

По протяженности:

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

- Расположены по прямой линии;

- Расположены по кривой линии;

- Расположены по окружности.

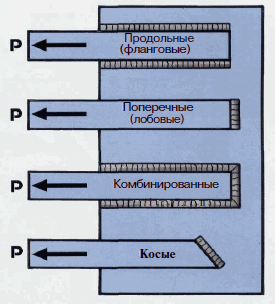

По направлению действующего усилию и вектору действия внешних сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под некоторым углом к оси сварного соединения.

Виды сварных швов по форме свариваемых изделий:

- на плоских поверхностях;

- на сферических.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие – не > 25 см, при этом сварка производится способом «за один проход»;

- средние – длиной < 100 см – используется обратно-ступенчатый способ сварки, при этом строчка разбивается на малые отрезки длиной в 100-300 мм;

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

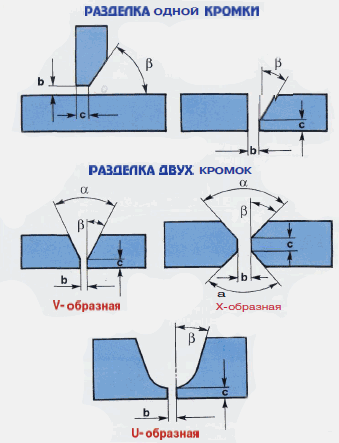

Разделка кромок под сварку

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Порядок подготовки кромок:

- Очищение краев металла от ржавчины и загрязнений;

- Снятие фасок определенного размера – в зависимости от способа сварки;

- Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

- Угол разделки кромок – α;

- Зазор между кромками –b;

- Притупление кромок –c.

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

Таблица 2

| №,п/п | Толщина металла, мм | Разделка кромки | Угол, α | Зазор b,мм | Притупление кромок c, мм |

| 1 | 3-25 | Односторонняя

V-образная |

50 | – | – |

| 2 | 12-60 |

Двухсторонняя X-образная |

60 | – | – |

| 3 | 20-60 |

Односторонняя, двухсторонняя U-образная |

– | 2 | 1-2 |

| 4 | >60 | I-образная | – | – | – |

(3 оценок, среднее: 4,00 из 5)

(3 оценок, среднее: 4,00 из 5)