Разделка и подготовка металла перед сварочными работами

Чтобы получить крепкий шов, соответствующий нормативам ГОСТов, нужна соответствующая подготовка металла под сварку. Так как именно от степени проработки металла зависит качество изготовляемого изделия, то подготовительный этап можно назвать важной составляющей сварных работ.

Содержание

Особенности подготовительного этапа перед сваркой

Металл находится в постоянном взаимодействии с воздухом, что приводит к его окислению, образованию ржавчины. На листах железа образуются загрязнения, кроме того, сам край листа может быть недостаточно ровным. Все эти нюансы влияют на образование дефектов при сварных работах. Поэтому особое внимание нужно уделять правильной подготовке сырья.

Подготовительно-сварочные работы подразумевают правку, зачистку, наметку, разметку, резку, подогрев, холодную или горячую гибку и обработку кромок. Каждая из перечисленных процедур способствует улучшению соединения и условий свариваемости. При этом в отдельно взятом случае может понадобиться разный набор процедур, но все они в целом относятся к этапу подготовки металла и регулируются согласно ГОСТ 5264-80.

Правка и резка металлического полотна

Первый этап подготовки металла – это правка. Производить ее можно двумя способами:

- автоматический – с использованием листоправных вальцов. Способ подходит для правки угловой стали;

- ручной – с помощью винтового пресса либо кувалды. Вручную можно править швеллеры или двутавры.

После того, как завершен этап правки, можно приступать к разметке и наметке. Эти действия нужны для того, чтобы определить контуры среза и форму изготовляемой детали. Для нанесения разметки используют мел или металлические абразивы.

Процесс резки в зависимости от поставленных целей может быть выполнен как в автоматическом, так и в ручном режиме с применением различных средств:

- механическая резка, в основном, применяется для прямого реза и реже для придания изделию изогнутых форм. Производить ее можно с помощью гильотины или ножниц по металлу. Если нужно сделать изогнутые резы, то применяют роликовые ножницы с дисковыми ножами;

- к автоматическим методам можно отнести резку с помощью сварки или болгарки. Болгарку удобнее использовать для резки тонких листов, а сварка хорошо подойдет для особо прочных и толстых листов.

Зачистка деталей

Особое внимание при подготовке металла необходимо уделять этапу зачистки. Зачистка производиться по краю металлического листа. Приступают к ней после того, как изделию придали необходимую форму.

Зачистка производится как на основном, так и на присадочном материале. Рабочую поверхность необходимо обезжирить, удалить с нее лишнюю влагу и всевозможные неметаллические предметы, окалины, отчистить от ржавчины и прочих загрязнений. При этом особенное внимание нужно уделить зачистке кромок свариваемых деталей, по которым будет свариваться изделие. Обрабатывать кромки нужно с обеих сторон на расстояние 20 см от края детали. Тщательно прорабатываются торцы, скосы и притупления.

ВАЖНО! «Подготовку кромок нужно производить до сварных работ. Если детали собраны в узел, разработка кромок не принесет пользы».

Существуют следующие типы зачистки:

- вручную с использованием металлических щеток, напильников, наждачной бумаги и химической обработки;

- в полуавтоматическом режиме, с применением шлифовальной машины.

Производить зачистку необходимо с особой тщательностью, так как любое мелкое загрязнение может привести к образованию пор и трещин, появлению напряжения в металле, а качество соединений потеряет надежность.

Проработка кромок перед сварными работами

Подготовительно-сварочные работы не обходятся без грамотной разделки кромок под сварку. Чтобы шов получился максимально надежным и аккуратным, после зачистки кромке детали необходимо придать правильную геометрическую форму. Разделка кромок под сварку подразумевает следующие виды обработки:

- Зазор. От того насколько тщательно он сделан зависит провар деталей на стыке.

- Притупление. Выполнение сборки под сварку предусматривает притупление кромки детали. В особенности важно проводить притупление при сваривании закладных деталей. Дело в том, что если сваривать острые кромки, то это приведет к созданию неустойчивых конструкций: детали нередко съезжают, образуются прожоги, происходит деформация швов, создается дополнительное напряжение и соединение в целом получается менее прочным. Главное правило, которое нужно соблюсти – величина притупления не может быть меньше 1 и больше 3 мм. Рассчитывается она исходя из толщины детали изделия.

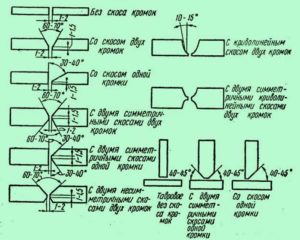

- Длина скоса. Скосы помогают сгладить переходы между деталями разной толщины. Если длинна скоса подобрана не правильно, в готовой конструкции может возникнуть напряжение. В зависимости от формы разделки существуют кромки с прямолинейным односторонним, с криволинейным, с прямолинейным двусторонним, с прямолинейным двусторонним симметричным, с комбинированным прямолинейным двусторонним или с комбинированным (криволинейным и прямолинейным) скосами.

- Угол разделки. Угол кромки разделывают в том случае, если толщина металлического полотна более 3 мм. Пренебрежение разделкой углов приведет к непровару или перегреву (пережогу) металлических деталей.

ВАЖНО! «Разделку кромок под углом делают только если для сварки используют листы толщиной больше 3 мм. Если толщина листа составляет более 20 мм, необходимо использовать разделку кромок с двух сторон».

Существуют разные способы подготовки кромок под сварку. К примеру, с применением фрезерных, продольнострогательных и кромкострогательных станков или с использованием газокислородного пламени. Небольшие по объему работы можно произвести пневматическим зубилом. Получить скос кромок под сварку можно с помощью токарного станка (помогает подготовить кромку с торца трубы). Если необходимо обработать цветные металлы или нержавеющую сталь используют плазменную резку.

Если нет возможности произвести описанные выше работы с кромками, то при изготовлении шва нужно увеличить силу сварочного тока. Сварка при этом производится послойно с маленьким сечением. Это позволит получить более качественную структуру, минимизировать деформацию и напряжение в металле.

Гибка металла

Гибка – это еще один важный этап подготовительных работ. Суть процесса в том, что подготовленные металлические сырцы пропускают через листогибочные агрегаты. Если гибка производится после того, как кромки были обработаны, можно прибегнуть к холодной гибке. При этом способе деталь сгибается под воздействием специального пресса. Однако у холодной гибки есть некоторые ограничения:

- строго определенный угол сгиба, превышение которого приведет к деформации и появлению трещин;

- толщина сгибаемого листа.

Для того, чтобы согнуть лист большой толщины прибегают к горячему методу гибки, так как при нагреве материал становится более мягким и податливым, а для его сгибания нужно меньше усилий.

ВАЖНО! «Если изделие предполагает наличие крупных отверстий, то их лучше делать уже после процедуры гибки»

Сборка изделия

Когда все описанные выше этапы выполнены, можно преступать к сборке изделия. Для того, чтобы сборочно-сварочные работы были произведены правильно нужно учесть ряд моментов:

- Сварщик должен иметь свободный доступ к рабочему месту.

- Отдельные детали изделия нужно хорошо закрепить, выдерживая заданную форму и размеры. При необходимости можно прибегнуть к точечному прихвату. Выполняется в том случае, если надежно зафиксировать деталь в нужном положении не представляется возможным. Прихватывают детали только в начале и в конце сварочного шва.

- Чтобы исключить возможные смещения и перекосы, любые перемещения в пространстве во время сварочных работ должны свестись к минимуму.

- Для того, чтобы получить изделие высокого качества, соответствующее установленным стандартам и ГОСТам необходимо на каждом этапе производить контроль сборки.

- Собранное изделие не должно затруднять последующую работу. Поэтому перед началом работ нужно продумать габариты и размещение готового изделия.

Термообработка металла

Если в производстве используются металлы с повышенной чувствительностью температурному режиму, то подготовка и сборка деталей под сварку обязательно должна включать этап прогрева металла. Кроме того, это своеобразная закалка, которая сделает сырец более устойчивым к деформации. Производят прогрев металла, чаще всего, с использованием газовой горелки.

Прогрев метала можно производить и после сваривания. На этом этапе он поможет снять напряжение металла, если оно возникло из-за повышенного содержания водорода. Нагрев позволяет выпарить лишний газ.

Выбор необходимых подготовительно-сварочных работ во многом определяется типами производимых изделий, а также используемым материалом. Однако, какой бы метод обработки и соединения не был выбран, производить его нужно в точном соответствии с установленными нормативами. Только в таком случае можно говорить о качестве швов и изделия в целом.